- Empresa

- Productos

- Tecnología de fundición

- Tecnología del aluminio

- Sierras para lingotes

- Sierras de palanquilla

- Sierras horizontales

- Sierras de bloques

- Sierras de contorno

- Sierras de rondas

- Sierras de muestra

- Fresadoras especiales

- Producción de placas de fundición

- Producción de paneles

- Sierras circulares de paneles

- Pruebas de conductividad

- Sistemas de marcado

- Flejado automatizado

- Máquinas de sierra de cinta

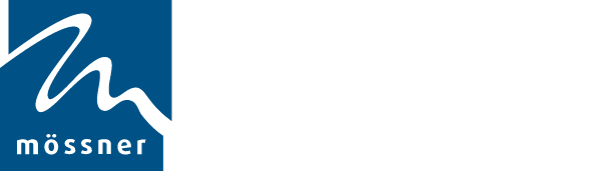

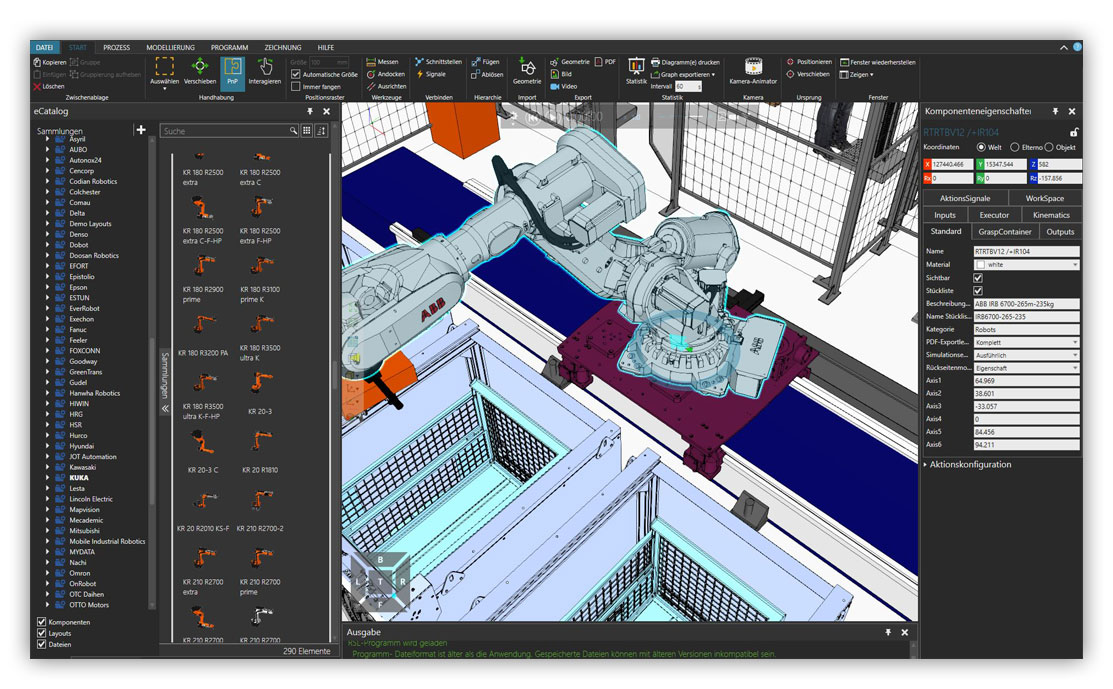

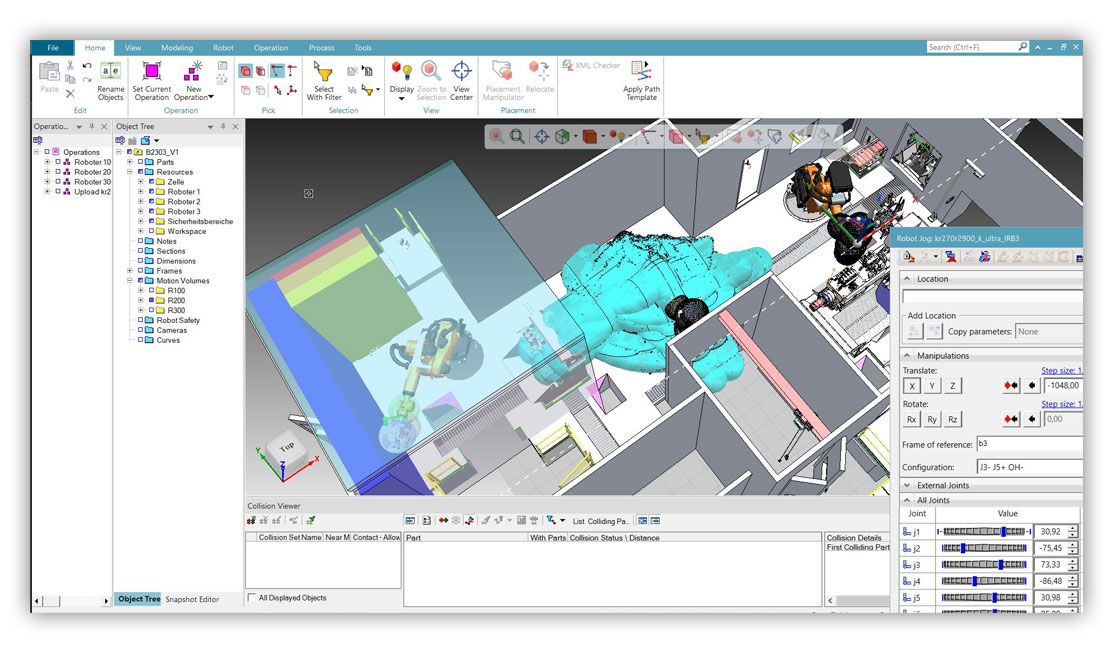

- Construcción de máquinas especiales

- Ingeniería

- Servicios

- Contacto